新闻资讯

首件检测和X-ray测试在质量控制领域中各自扮演着重要的角色,但它们之间存在显著的区别,主要体现在检测原理和检查应用场景上。

一、定义与目的

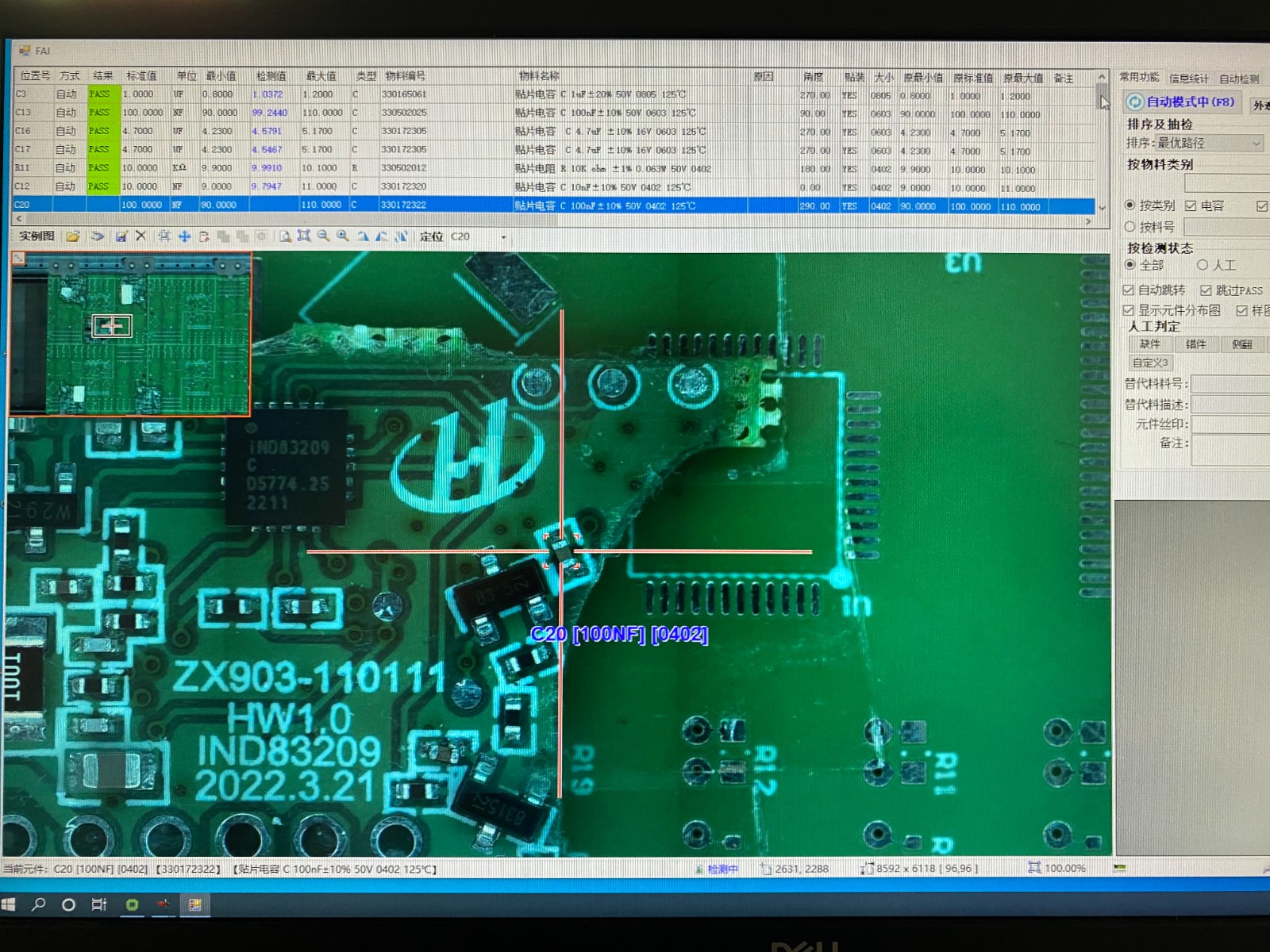

Ø 首件检测

定义:首件检测是对每个班次刚开始时或过程发生改变(如人员变动、换料、换工装、机床调整等)后加工的第一或前几件产品进行的检验。

目的:预防产品出现成批超差、返修、报废等问题,是预先控制产品生产过程的一种手段,也是产品工序质量控制的一种重要方法。

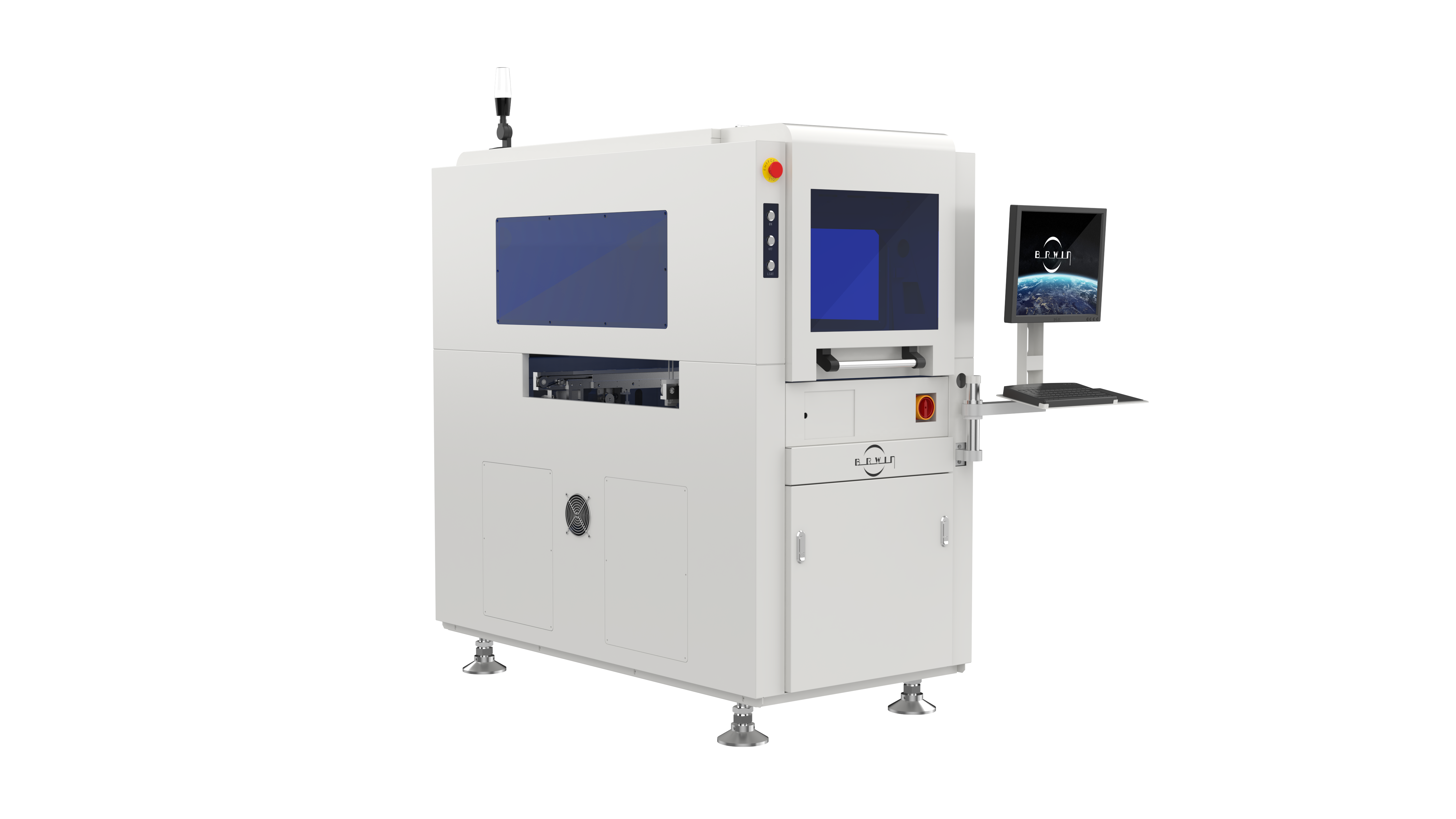

Ø X-ray测试

定义:X-ray测试是使用X射线检测设备对样品进行透视检查,以分析样品内部是否存在缺陷。

目的:检测样品内部的隐藏缺陷,如虚焊、桥连、焊料不足、气孔、器件漏装等,适用于电子元器件、半导体封装产品以及SMT各类型焊点焊接质量的检测。

二、检测方法与原理

Ø 首件检测

方法:首件检测通常采用目视检查、测量工具检查、功能测试等方法。

原理:通过对比图纸、工艺要求等标准,检查产品的外观、尺寸、功能等是否符合要求。

Ø X-ray测试

方法:X-ray测试使用X射线穿透样品,并通过探测器接收穿透后的X射线,将其转换为图像数据进行分析。

原理:利用X射线的穿透性和物质对X射线的吸收差异,形成样品内部的透视图像,从而检测内部缺陷。

三、应用场景与优势

Ø 首件检测

应用场景:主要用于批量生产中的首件产品检验,以及设备或制造工序发生变化后的产品检验。

优势:能够及时发现生产过程中影响产品质量的因素,预防批量性的不良或报废。

Ø X-ray测试

应用场景:广泛应用于电子元器件、半导体封装产品、汽车零部件等领域的内部质量检测。

优势:可实现无损检测,检测速度快,准确度高,能够直观显示样品内部的缺陷情况。

由上可见,首件检测和X-ray测试在定义、目的、检测方法与原理、应用场景与优势等方面均存在显著差异。首件检测更注重于预防批量性质量问题,而X-ray测试则更侧重于样品内部的隐藏缺陷检测。在实际应用中,两者常常结合使用,相辅相成,共同构成产品质量控制体系的重要组成部分。