新闻资讯

在SMT生产过程中,有一种通用的防错方式,它可以减少错件的风险,降低出错的几率,有效的提高整个生产的品质,这种方式就是首件检测机制,几乎所有的SMT企业都会采取这种防错机制。所谓的FAI首件检测机制,就是在正式生产之前先打一片样板,这片板子会进行的测试,在所有测试都通过之后,才开始正式大批量生产,首件检测方法在SMT生产过程中扮演着至关重要的角色,它有助于确保产品质量和可靠性。根据现有的资料,SMT首件检测方法主要包括以下几种:

1. 人工目检

方法描述:人工目检是最传统的检测方法之一,通过肉眼检查每个元件和焊点是否符合规格。

优点:成本低,无需特殊设备。

缺点:操作耗时多,易疲劳,且错误率较高,特别是在处理大量焊接处时不够精准。

2. 自动光学检测(AOI)

方法描述:利用机器视觉技术,通过CCD照相获取器件或PCB的图像,然后经过计算机处理和分析比较来判断缺陷和故障。

优点:检测速度快,编程时间较短,可以及时发现故障和缺陷,使生产、检测合二为一。

缺点:不能检测电路属性,如电路错误,且对不可见焊点检测不到。

3. X-Ray检测

方法描述:利用X射线的穿透性对电路板进行无损检测,特别是针对BGA、CSP等封装元器件的隐藏焊点。

优点:可以显示焊点的厚度、形状及焊接品质,进行定性、定量分析,有助于及早发现问题。

应用场景:适用于需要检测隐藏焊点的电路板。c

4. LCR量测(电桥测试)

方法描述:适用于简单的电路板,通过测量电路板上的元器件(如电阻、电容)的电气参数,与BOM上的额定值进行对比。

优点:成本低廉,操作简便。

应用场景:适用于元器件较少、没有集成电路的电路板。

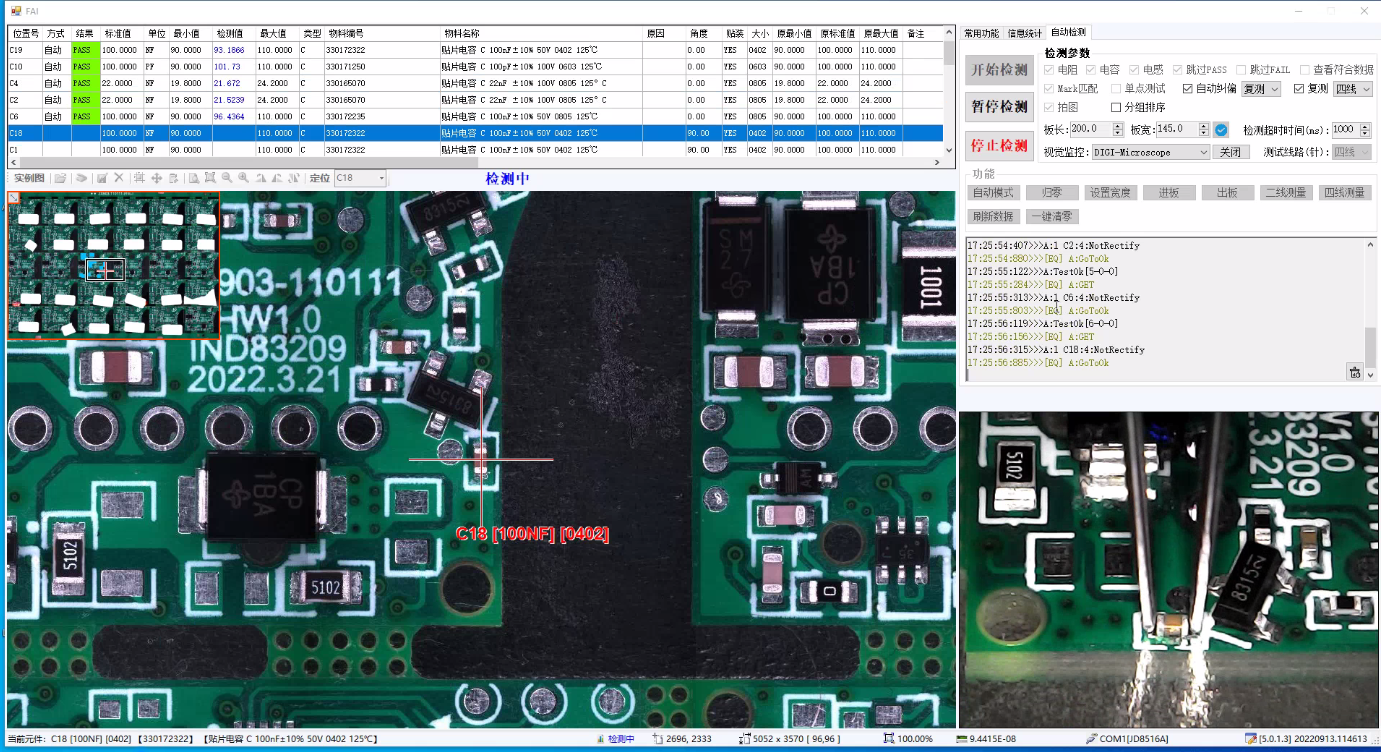

5. FAI首件测试系统

方法描述:由一套FAI软件主导整合的LCR电桥构成,将生产的产品BOM导入系统中,使用电桥夹具对首件样板元件进行测量,并与输入的BOM数据核对。

优点:测试过程软件可以通过图形或语音化展示结果,减少误测试,节约人力成本。

缺点:先期投入较大。

6. 飞针测试

方法描述:通过测量两个固定点位之间的阻值大小,来确定电路板中的元器件是否存在短路、空焊、错件等问题。

优点:测试方便,程序可变性强,通用性好。

缺点:测试效率较低,每片板子的测试时间较长。

方法描述:通常使用在已经量产的机种上,通过特制的夹具和测试程序来检测电路板上的元器件和连接情况。

优点:测试效率高,适合大批量生产。

缺点:制造成本大,每个型号的电路板需要特制的夹具。

8. 功能测试(FCT)

方法描述:在电路板焊接完成后,通过特定的治具模拟电路板的正式使用场景,接通电源后观察电路板是否可以正常使用。

优点:可以精确判定电路板的功能是否正常。

缺点:测试效率不高,测试成本高昂,且如果线路板焊接有短路而未提前检查出来,则有烧板的风险。

9. 小型字符检查法

方法描述:使用不同颜色和标签标记电子设备中的不同元件,以便在后续操作中更容易识别和比较。

优点:防止元件混淆,提高安装速度和降低错误率。

综上所述,SMT首件检测方法多种多样,企业可以根据实际生产需求和产品特点选择合适的检测方法。随着技术的不断进步,新的检测方法也在不断涌现,为SMT生产提供了更多的选择和保障。